您现在的位置是:首页 >人工智能 > 2021-04-23 10:00:40 来源:

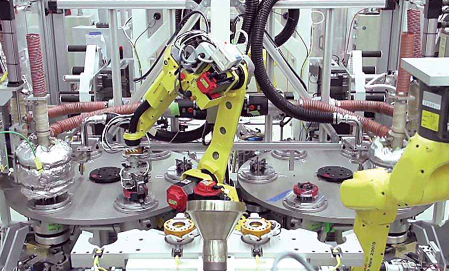

机器人系统组装线

电缆,电线组和线束总是至少组装一些手工劳动 - 即使需要大量的人工也是如此。当然,切割,剥离和端接单根电线的过程可以是完全自动的。但在某些时候,这些电线必须由人手接触,无论是用于组装,测试,包装还是其他过程。

一个完全自动化的系统,从头到尾生产电线组件 - 原材料进入,成品出来 - 确实很少见。系统集成商康涅狄格州南辛顿的Clear Automation最近设计和制造了这样一种:用于电线的全自动机器人装配系统。

该系统由四个架空安装的FANUC LR Mate 200iD六轴机器人,一个FANUC M-10iA六轴机器人,旋转分度台,托盘传输输送机和定制绕组,电线处理和连接机构组成。该系统可以生产六种不同长度为20至200英尺的电线组,每分钟组装六根电线组。

在第一个工位,装有双指夹具的LR Mate 200iD机器人从开卷机中拾取一根电线,并将其夹在位于旋转分度台上的六个绕线头中的一个上。开卷机在线材上保持一致的张力,以便于缠绕并确保机器人能够始终如一地抓住线材。

绕线头将电线卷绕到操作员通过系统HMI选择的预设长度。一旦精确的线材量被缠绕,气动线切割机构就会剪断线材,机器人将端部插入缠绕头内的夹具中,这样线圈就不会松开。

机器人同时倾向于两个索引表。当一个桌子上的绕线头从电线上卷起时,机器人在另一个桌子上开始处理。

缠绕后,工作台将线圈指向一个用热缩塑料包裹它的工作站。在下一个索引处,包裹的线圈被呈现给M-10iA机器人,M-10iA机器人将其拾取并将其呈现给加热器。热量将塑料紧贴在线圈上,形成整齐的包装。然后机器人将缠绕的线圈放在托盘传送输送机上。

该系统生产六种不同长度的电线组件,因此每个托盘必须自动调整以匹配线圈尺寸。为此,高度传感器将信息传递给伺服机构,伺服机构为每个单独的线圈设置合适的托盘高度。

线圈的托盘沿输送机向下移动到两个LR Mate 200iD,它们负责定位线的内端和外端。在随后的工位中,将线端切成一定长度,剥去绝缘层,拉直并装上连接器。

然后线圈移动到检查站,视觉系统检查电线的长度,直线度和形状。在测试站,检查线圈的电气连续性。

完成的绕组沿着输送机行进到系统的末端,机器人拾取好的绕组并将它们放在系统外的输送机上。被拒绝的绕组被送到废弃滑槽。