您现在的位置是:首页 >人工智能 > 2021-04-25 22:23:57 来源:

机器人可以更快地在运输单元上工作

如果制造商需要增加产量,但是机器人的范围限制已经达到并且空间限制阻止了第二个机器人的增加,他们会做什么?对于许多公司来说,答案是安装机器人运输单元(RTU),使机器人进出组装的位置。

在2015年春天,一家德国铝制造商决定使用RTU,因此其六轴机器人可以更快地将各种尺寸的钢套放在卷轴上。在放置每个套管之后,将铝缠绕在其上以形成准备输送的大线圈。

当时,工厂员工使用手动操作的起重机将每个套筒从手推车上的堆叠中提起并将套筒放置在卷轴装载站。然而,这种方法非常慢,每个袖子需要四到五分钟。

为缩短周期时间,制造商聘请了bsAutomatisierung(bsA)GmbH来建立定制自动化系统。bsA总部位于德国巴林根,建立了机器人工作单元和自动化系统。它还提供相关的工程服务(如机器人和控制编程),电气设计和图像处理。

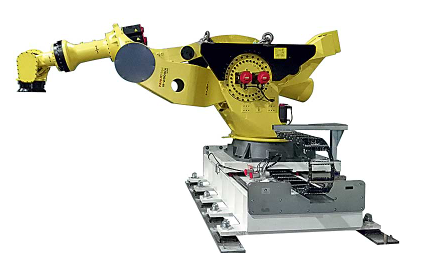

bsA的销售和项目规划师Corrado Coin说,该系统遇到了两个关键挑战。首先,它优化了该公司的Fanuc M-2000iA机器人 - 重量接近9吨,可处理高达1.3吨的负载 - 尽管由于臂长短(近4米)而无法到达装载站。

为了克服这一限制,bsA工程师使用IntelligentePeripherienfürHarilerer(IPR)GmbH制造的IP 400 RA装置在车站和小车之间来回运输机器人。据IPR销售经理Peter Jaeschke称,RTU的另一个好处是它可以将装载站的工作范围增加1,750毫米。

模块化设计,400 RA由焊接钢制成,可承受高达10吨的负载。它长2米,但延长100毫米可以做得更长。该装置的速度为每秒1米,行程可达80米。导轨,形状配合连接和带滚轮导轨的托架确保精确移动(精度为±0.2毫米)。

挑战二是确保机器人的柔性磁性夹具安全地处理和定位每个钢套,无论其尺寸和重量(通常超过1,000磅)。由于套管需要放置在不同的高度,因此bsA为夹具配备了一个集成的测量系统,该系统使用复杂的算法精确检测套管的存在,位置和平直度。

IPR提供天花板安装,壁挂式和落地式RTU,以及带有同轴扩展的RTU。所有单元都可以编程为沿着行程轴停在一个或多个工作站上。它们具有可调节

元件,可实现快速准确的安装,以及带有可以行走的带盖轨道的驱动系统。